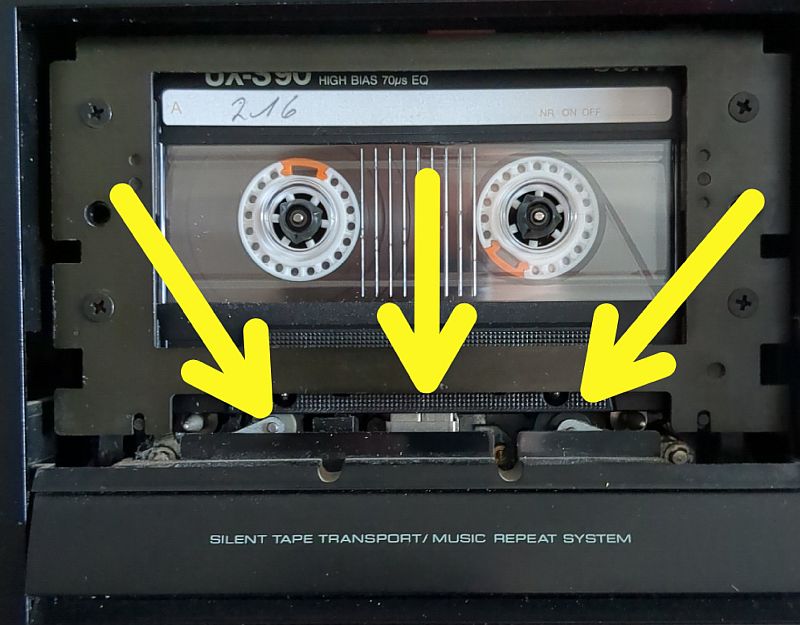

Beim Einschalten des Gerätes blinkt sofort die Play-Taste dauerhaft. Tatsächlich sollten die Andruckrollen und der Tonkopf im ausgeschalteten Zustand dort nicht sein:

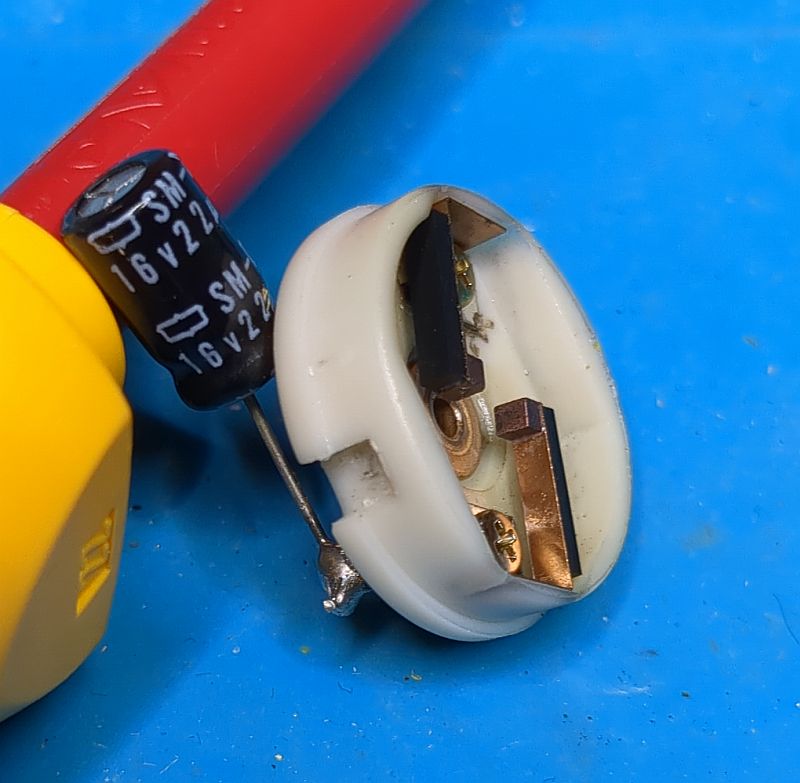

Es lag also die Annahme nahe, dass entweder die Zungenkontakte für die Steuerlogik oxidiert sind oder gar der Assistmotor (der auch die Köpfe an das Band führt) sogenannte „Dead Spots“ hat und auf Grund „innerer“ Kontaktprobleme einfach nicht mehr dreht.

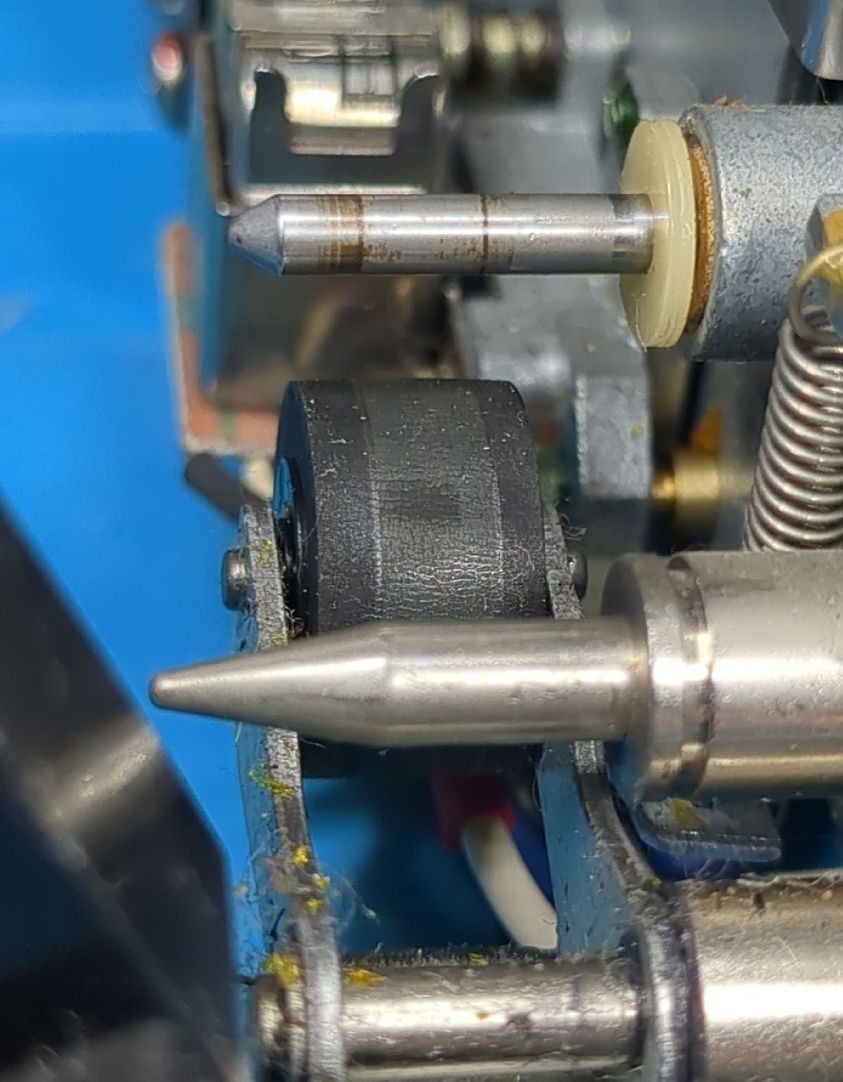

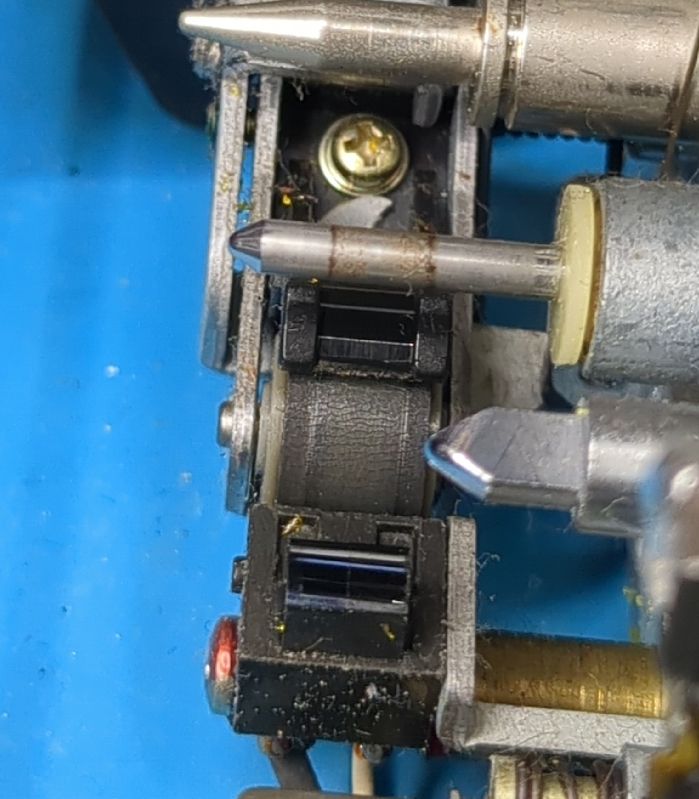

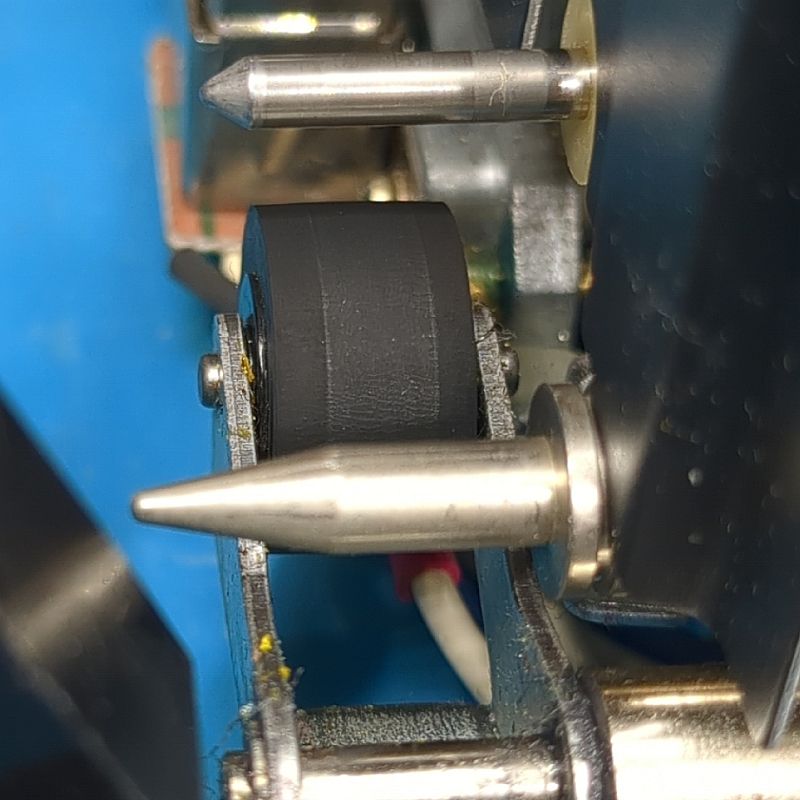

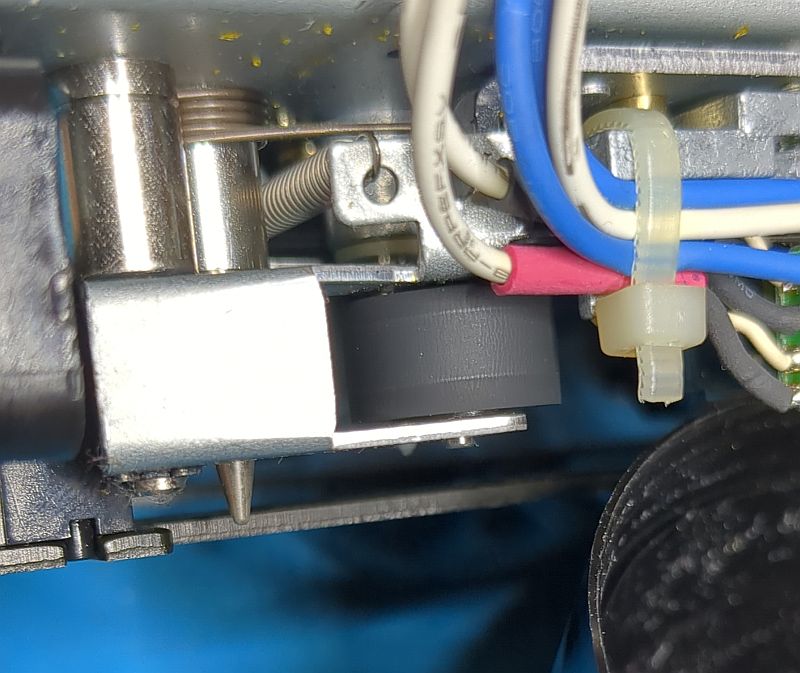

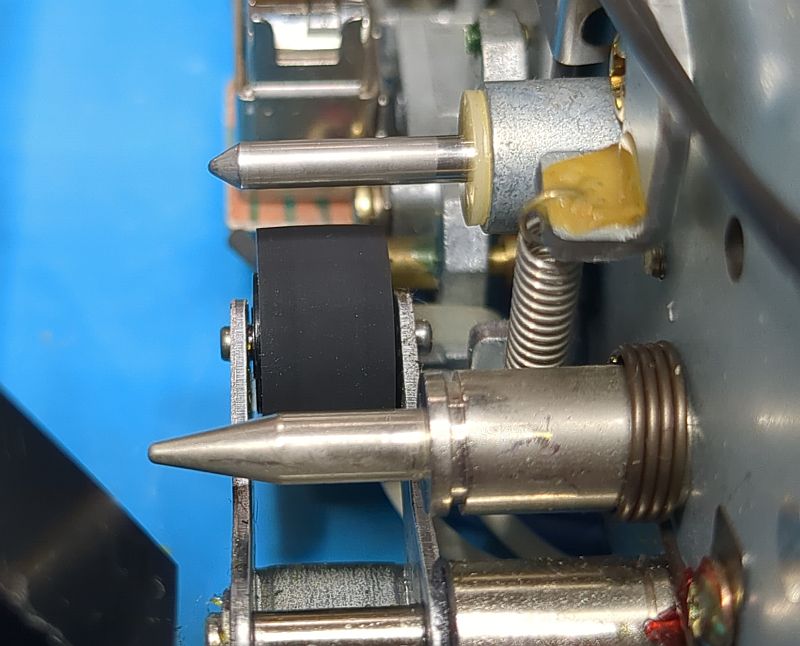

Nach dem Ausbau des Laufwerks aus dem Deck fielen leider die Capstans und die Andruckrollen negativ auf, denn diese waren reichlich verschmutzt. Hier sehen wir den rechten Capstan und die rechte Andruckrolle, die das Band hinter den Tonköpfen über eben diese zieht. Deutlich sieht man die braune „Plärre“ am Capstan und auch auf dem Gummi der Andruckrolle ist alles versaut mit Bandabrieb vieler Jahre. Das Gummi ist bereits ziemlich rissig und schrumpelig (gerne mal auf's Foto klicken) und die Andruckrolle müsste eigentlich durch eine neue Rolle ersetzt werden. Doch guter Ersatz ist auch für viel Geld nicht (mehr) zu finden und ich wollte versuchen, die Andruckrollen mit einem guten Walzenreiniger zu retten.

Auch die linke Andruckrolle nebst Capstan könnten mal eine ausgiebige Wäsche gebrauchen. Der Capstan sieht hier sogar noch schlimmer aus und die Andruckrolle ist ebenso desolat, wie die andere. Vor der Andruckrolle ist übrigens der Löschkopf zu sehen. Über dem Capstan und unter der Kreuzschlitzschraube liegt ein graues Plastikteil, das ich nicht zuordnen konnte:

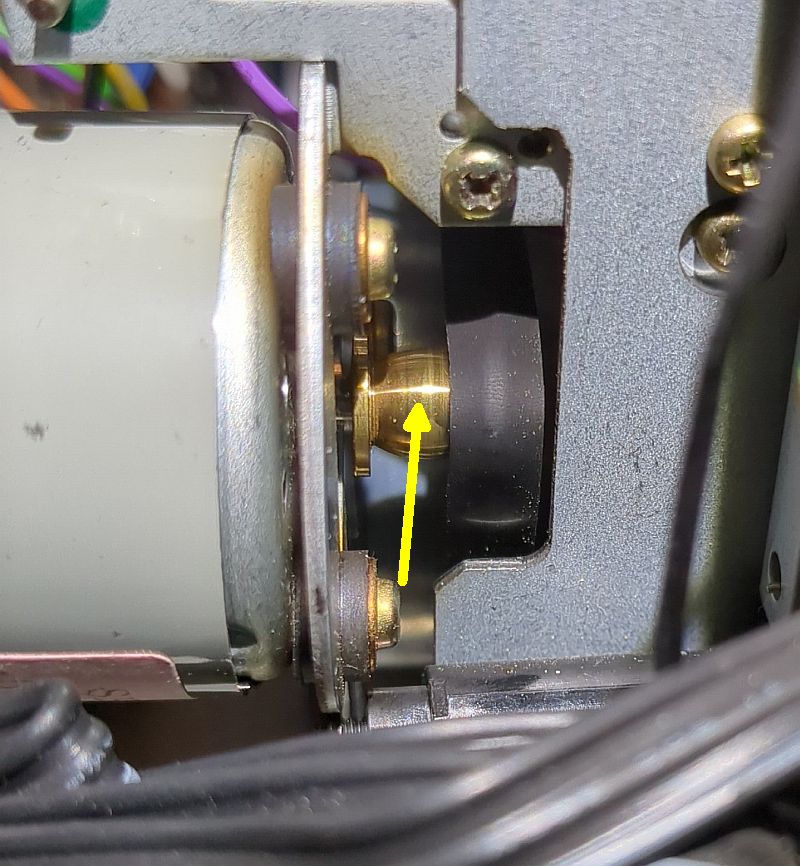

Die weitere Sichtüberprüfung ergab, dass der Antriebsriemen nicht korrekt aufgelegt war. Er lief über die Rollenwand der Riemenscheibe statt über den Rollenwulst (gelber Pfeil):

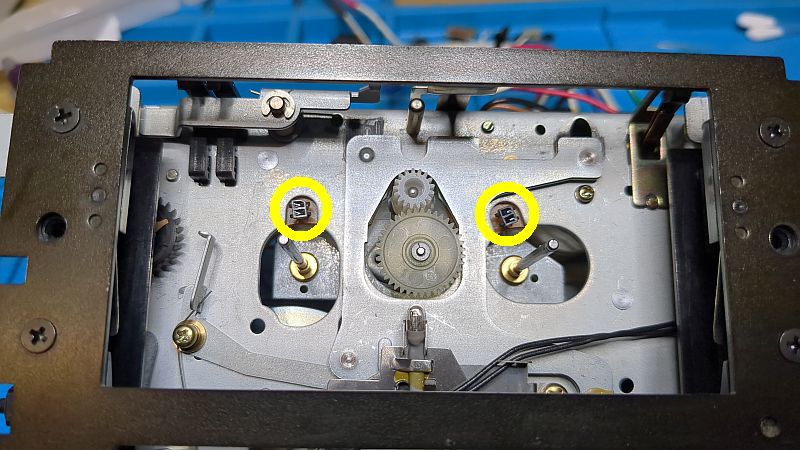

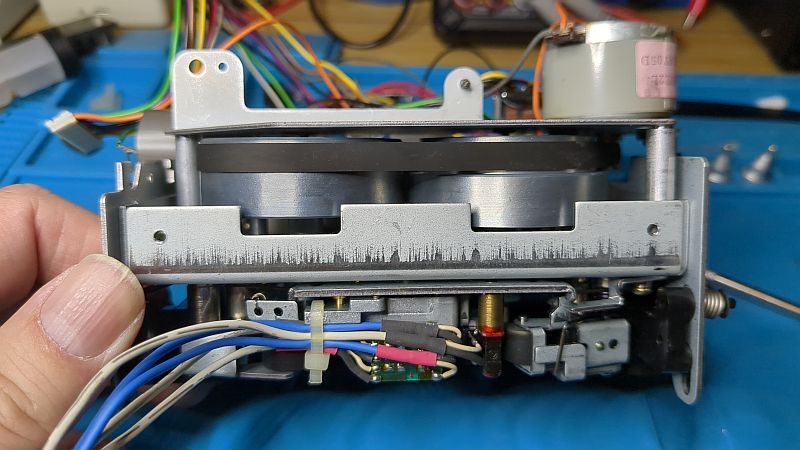

So sollte der Riemen auf dem Pulley (ich bleibe mal bei diesem englischen Begriff, denn eine Riemenscheibe ist das Teil ja nun auch nicht wirklich) laufen, schön mittig auf der konvexen Wulst. Und so bleibt er dort auch automatisch zentriert und muss nicht „geführt“ werden:Der falsch auf dem Pulley aufgelegte Riemen führt in der Folge dazu, dass der Antriebsriemen auch nicht korrekt über die Schwungmassen und auch hier „auf Kante läuft“. Der Riemen sollte ein Stufe tiefer laufen (gelber Pfeil), damit der schleppende (linke) Capstan etwas langsamer als der ziehende (rechte) Capstan läuft (und somit das Band straff bleibt):

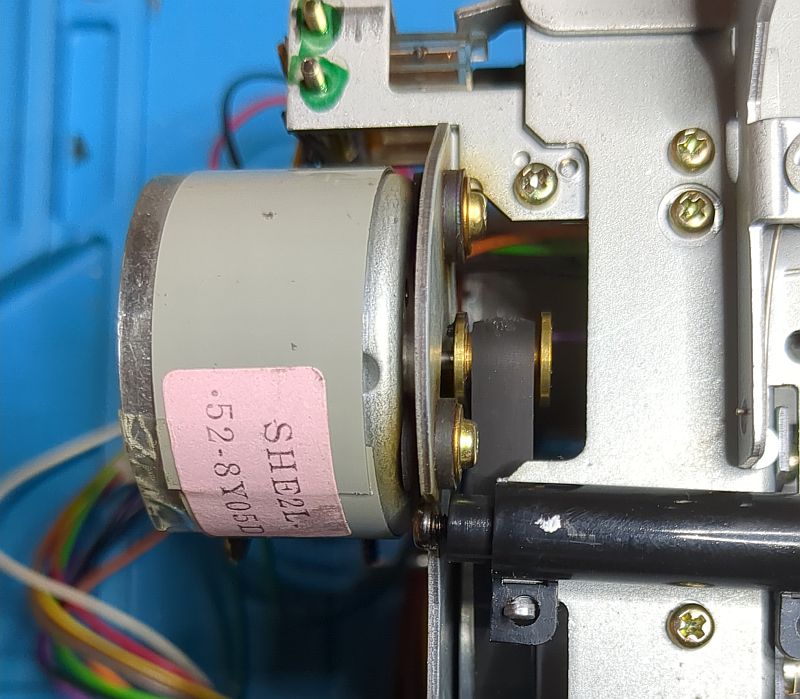

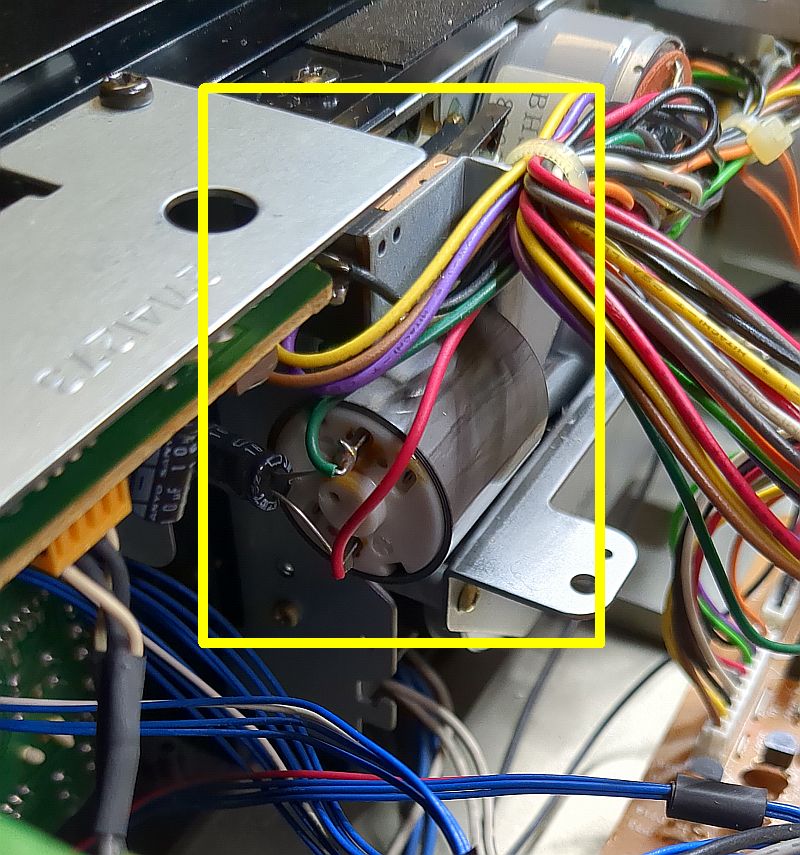

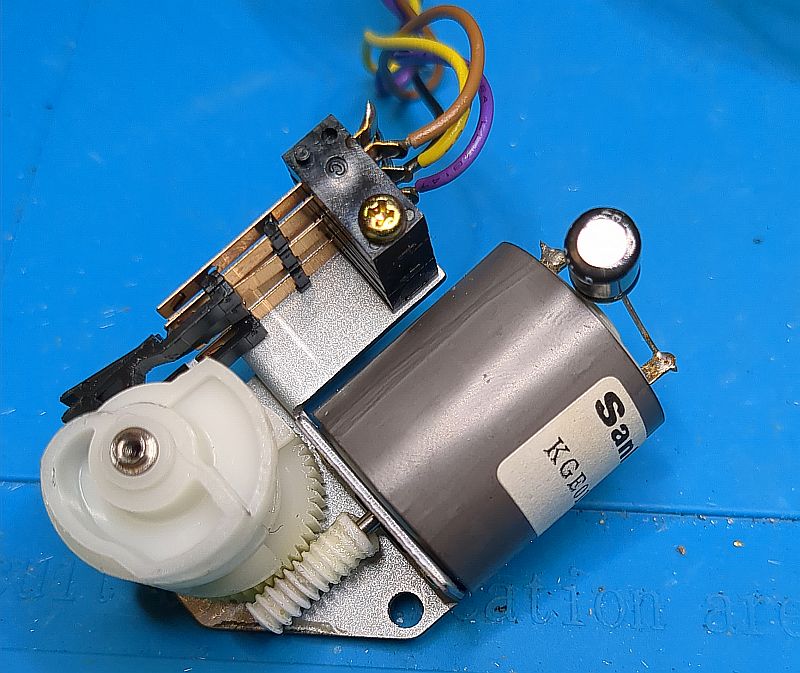

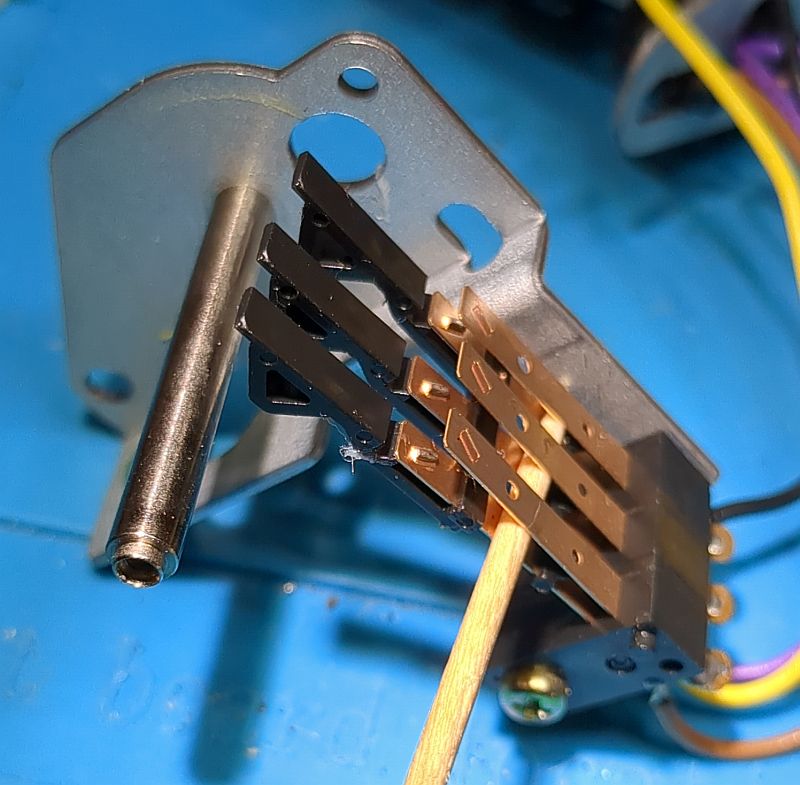

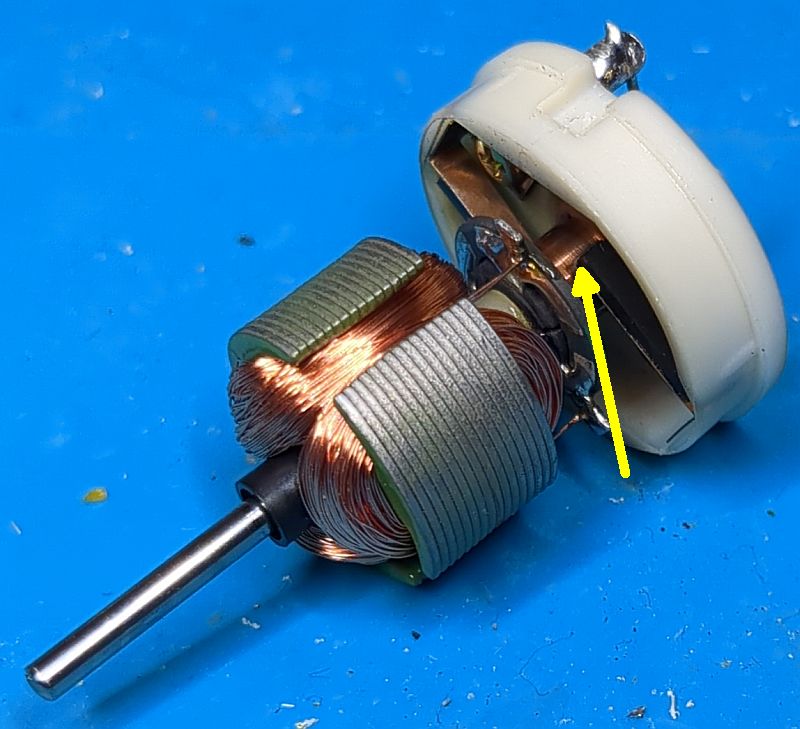

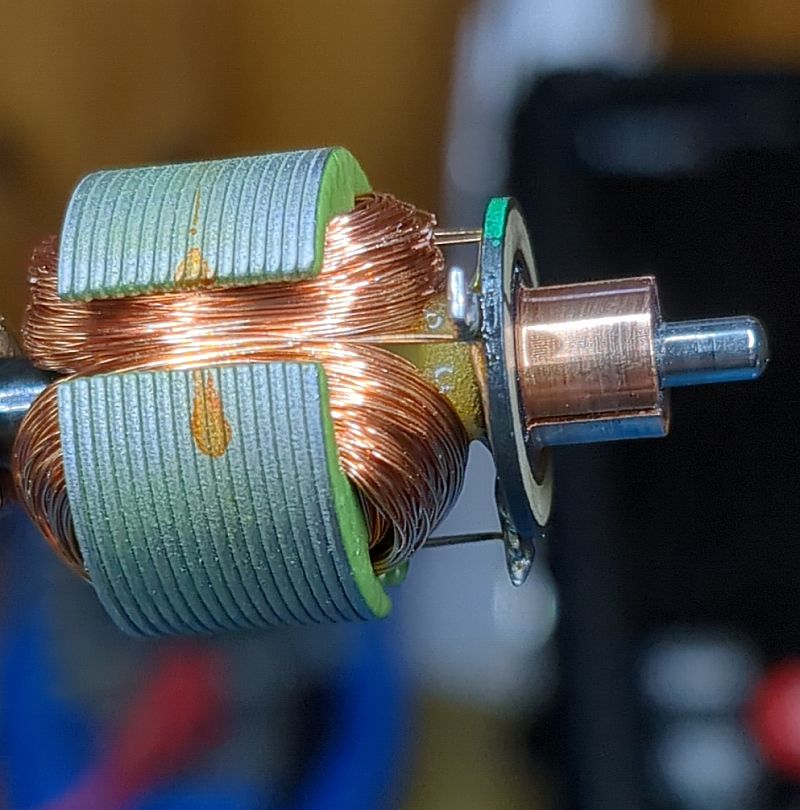

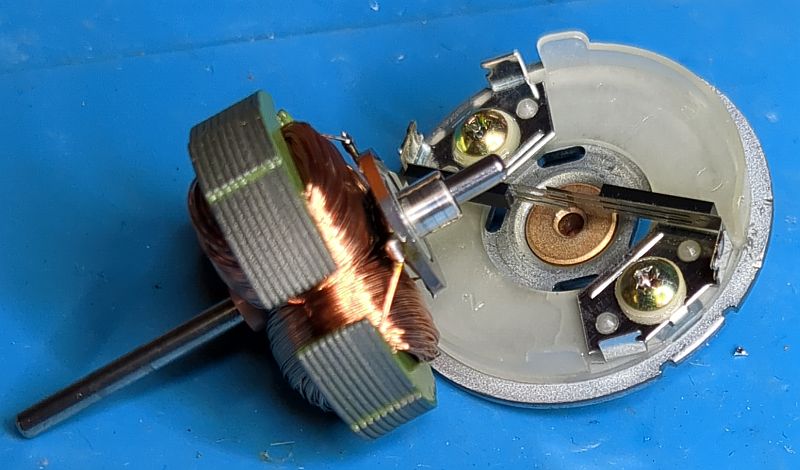

So sieht ein korrekt aufgelegter Antriebsriemen auf den Schwungmassen (die im englischen als „Flywheels“ viel schöner klingen) aus: In der gelben Markierung ist der Assistmotor im eingebauten Zustand zu sehen. Oben sieht man die Zungenkontakte:Nach dem Ausbau des Motors liegt er auf dem Tisch:

Die Motorwelle dreht über die „Schnecke“ die Nockenwelle, die wiederum die Zungenkontakte bewegt und damit die Funktion des Laufwerks steuert.

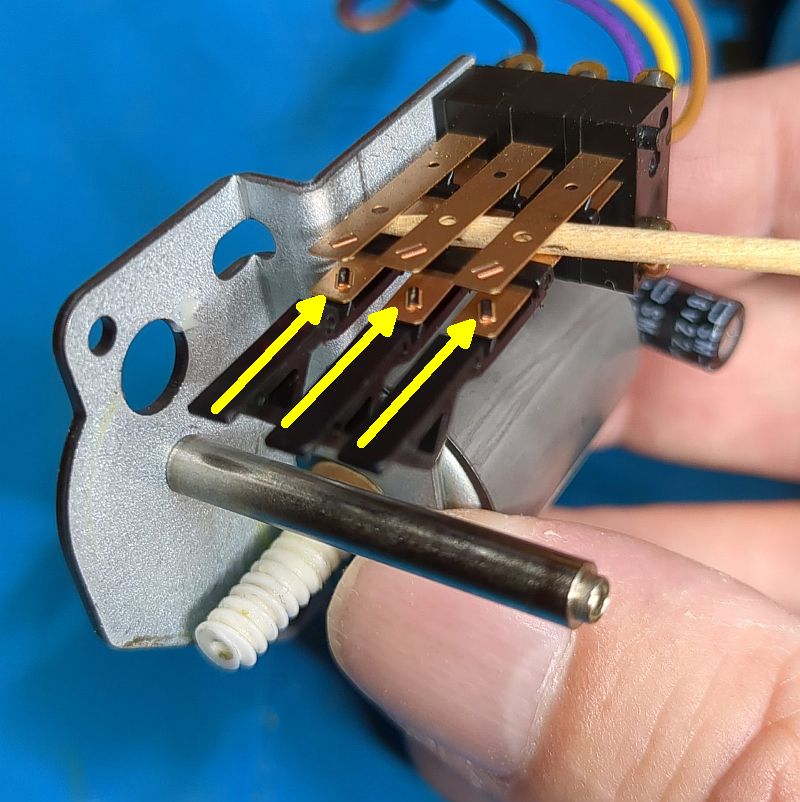

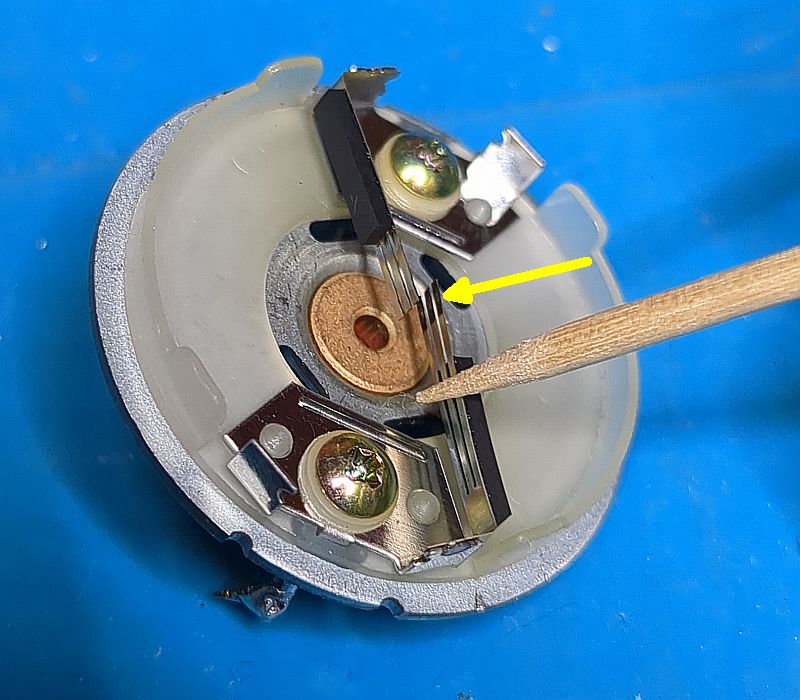

Die Nockenwelle kam man einfach abziehen und dann kann man die Kontaktzungen spreitzen und sieht die Oxidation auf den Kontaktflächen (die hellen Bereiche wurden durch das Durchschieben des Zahnstochers verursacht):

Nach einer gründlichen Reinigung sehen die Kontakflächen wieder „wie neu“ aus:

Allerdings funktionierte das Deck trotz gereinigter Zungenkontakte immer noch nicht! Somit war klar, dass der Assistmotor der eigentliche „Spielverderber“ ist.

Dass der Motor tatsächlich defekt ist, zeigt er im ausgebautren Zustand auch ohne Last (Nockenwelle und Kopfschlitten). Im Video unten sieht man, dass er kaum „aus dem Kreuz kommt“ und immer wieder einen „Tritt in den Hintern“ braucht! Selbst als er seine Sollgeschwindigkeit erreicht, bleibt er unvermittel stehen!

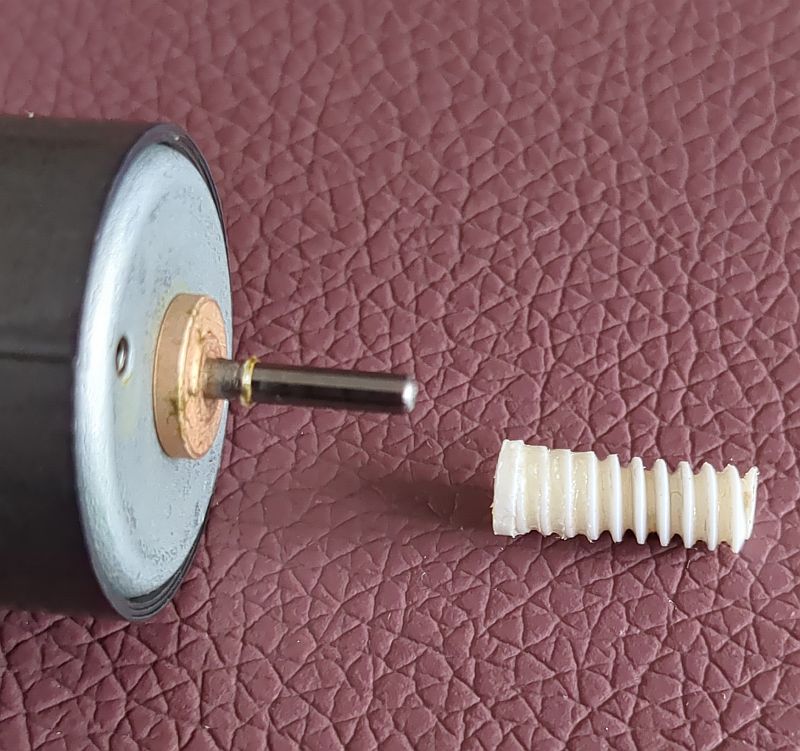

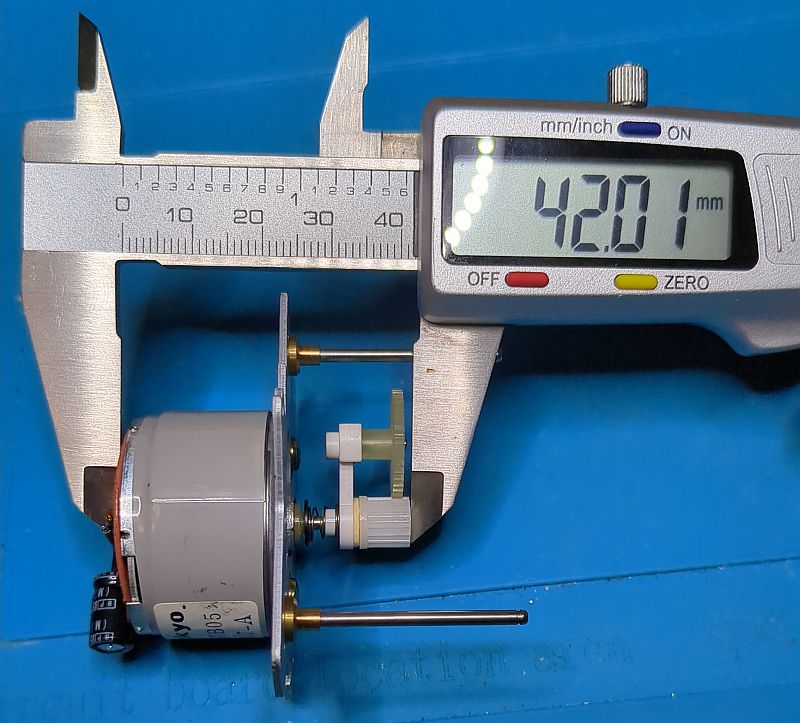

Für eine sachgerechte Reparatur muss der Motor „zerlegt“ werden. Also muss zunächst mal die „Schnecke“ von der Welle gezogen werden. Zuvor habe ich „Maß genommen“, damit die „Schnecke“ später an selber Stelle positioniert werden kann.

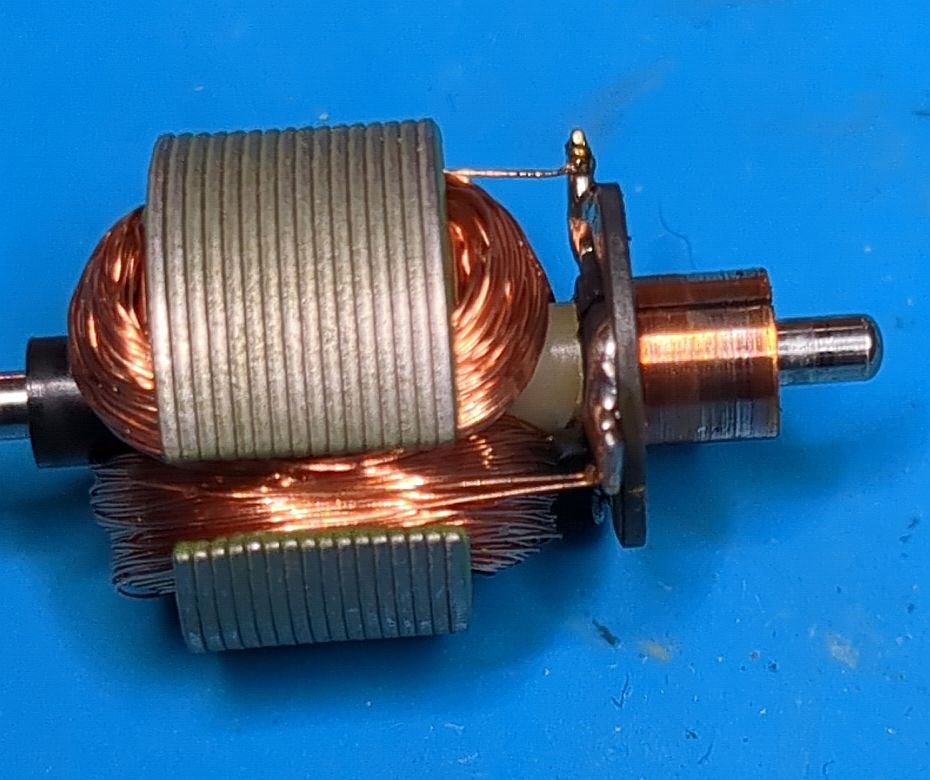

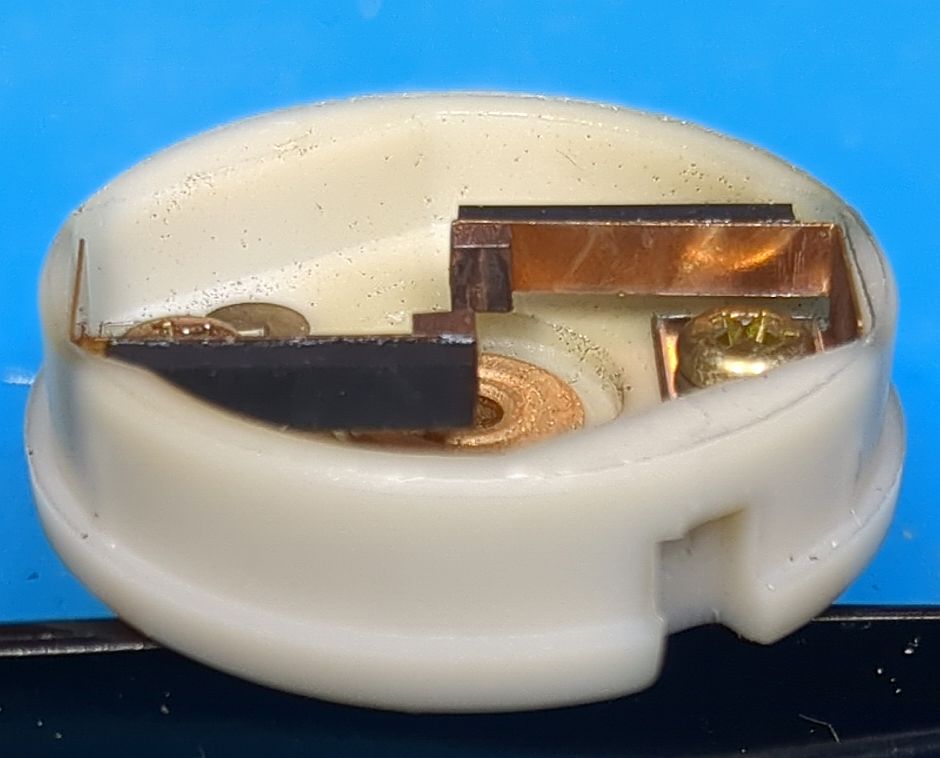

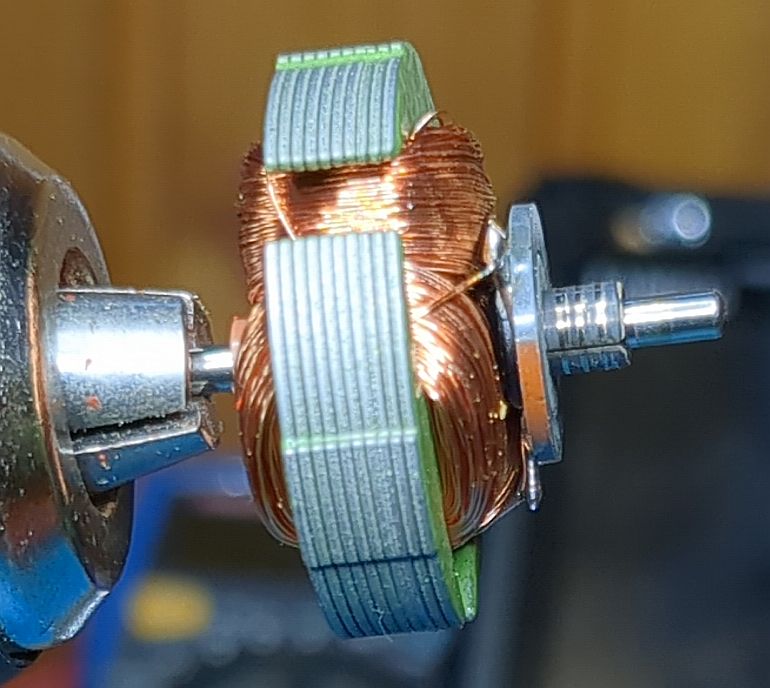

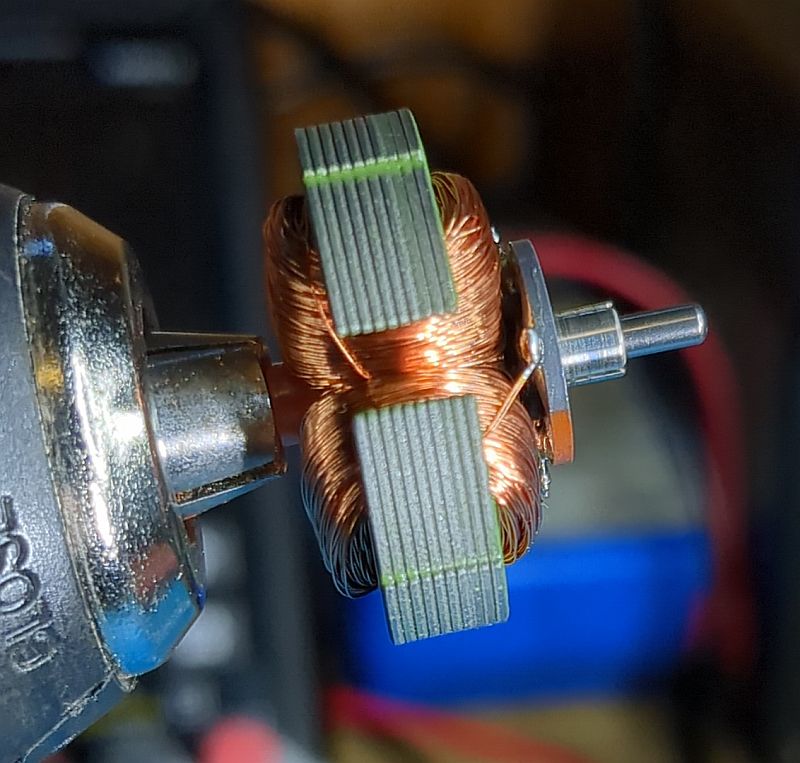

Tatsächlich konnte ich die „Schnecke“ unbeschädigt von der Welle (unter Zuhilfenahme von zwei Dessertlöffeln) abziehen: Hier findet die ganze Magie statt: Die „Kohlen“ schleifen über den sog. Kommutator und bringen so den Strom „in Drehung“: Dafür, dass der Motor so schlecht läuft, sehen Kommutator (links) und die Kohlen (rechts) gar nicht so schlimm aus (ich hatte Schlimmeres bzw. Schwärzeres erwartet): Nach dem Polieren des Kommutators und der Reinigung der „Kohlen“ (die in Wirklichkeit ein Kupfer-Graphit-Compound sind) sieht das alles doch schon wieder gut aus:Zwischendurch habe ich mich dann auch noch um die Andruckrollen gekümmert, die nach einer ersten intensiven Bearbeitung „ins Leben zurückfinden“.

Man sieht zwar noch deutlich den Bandabrieb, aber es ist schon eine deutliche Besserung erkennbar (insbesondere der Capstan oberhalb der Rolle „glänzt“ schon):

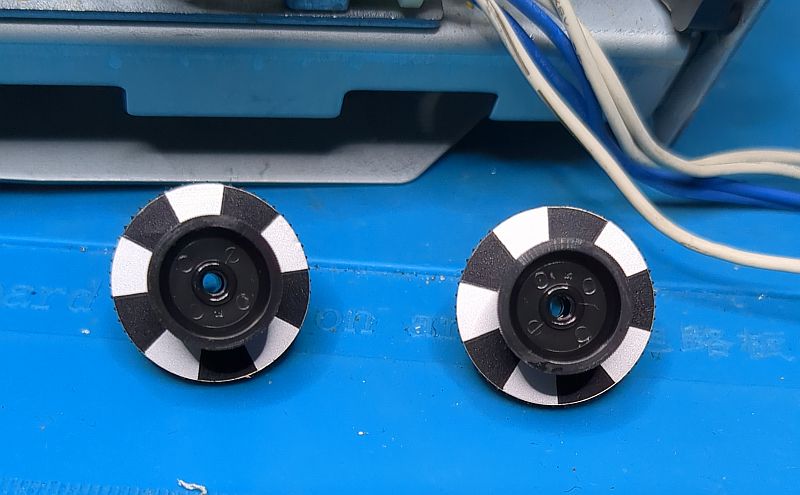

Hier sieht man die Rückseiten der Wickler, die die Refelxionsschicht enthalten:

Nachdem die Lager des Motors mit gutem „Isoflex PDP65“ geölt wurden und ich den Motor wieder zusammengebaut hatte, tat sich zunächst (vermeintliche) Ernüchterung breit, denn der Motor schien sich am Labornetzteil angeschlossen weder bei 3 V noch bei 12 V zu drehen! Huh? Hatte ich etwas falsch gemacht oder gar beim Zusammenbau etwas beschädigt?

Ich habe den Motor also nochmals zerlegt, konnte aber keine Fehlerursache ermitteln. Ich baute ihn also wieder zusammen und ... stellte fest, dass er sich sehrwohl drehte (bereits ab 0,6 V!) - aber so leise, dass es quasi nicht zu hören war!

Auf dem Video unten habe ich die „Schnecke“ bereits wieder auf die Welle geschoben, so dass man gut sehen kann, dass der Motor bei 0,6 V loslegt:

Nach der Montage der Nockenwelle und der Zungenkontakte funktioniert alles bei konstanter Spannung von 1,5 V wieder gleichmäßig:

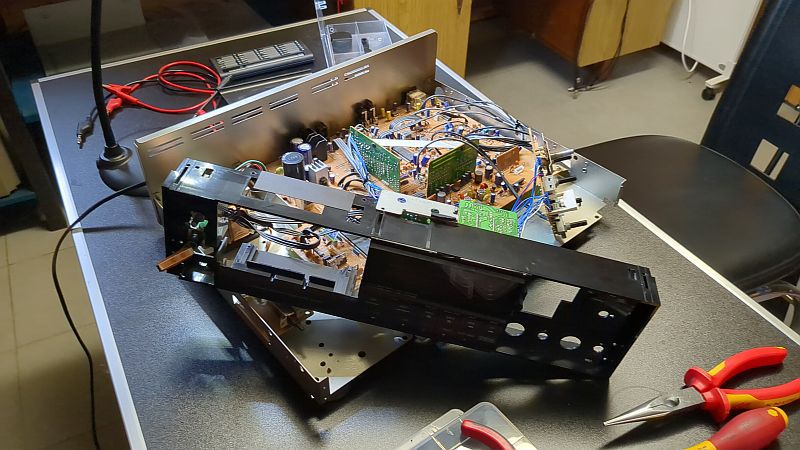

Und ins Laufwerk eingebaut mutet der Funktionstest fast an wie eine Operation am offenen Herzen:

Das Laufwerk funktioniert wieder, allerdings wurden im Betrieb weitere Mängel festgestellt (Wickelmotor dreht nicht konstant, Balance- und Output-Poti kratzen):

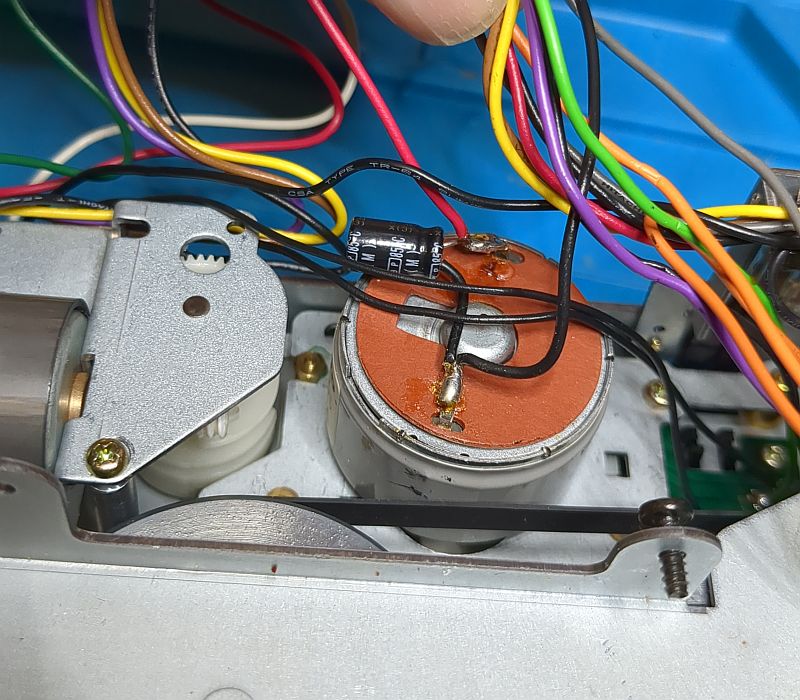

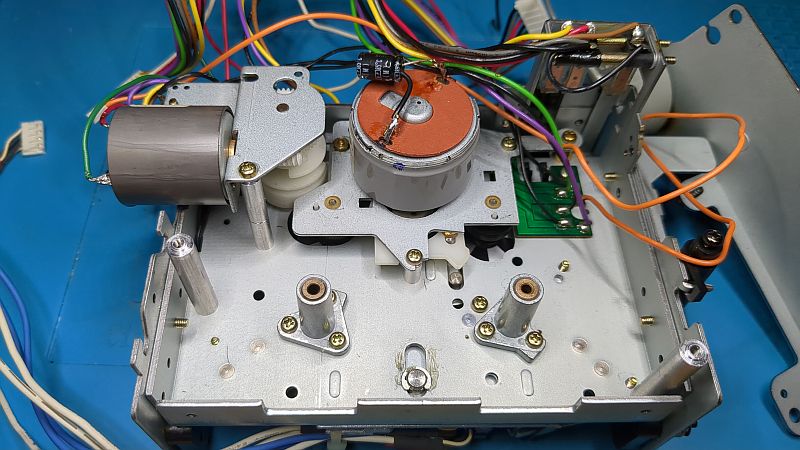

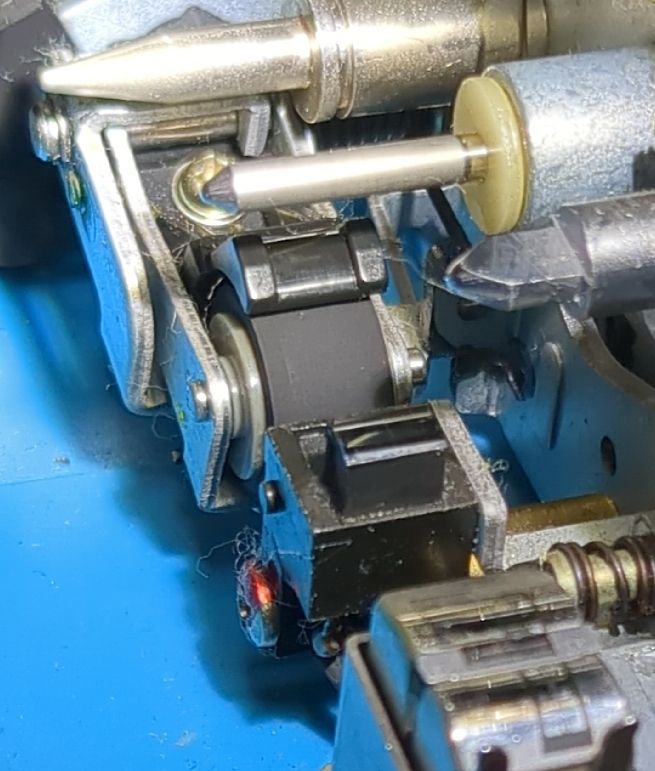

Zur Revision des Wickelmotors muss dieser aus dem Laufwerk explantiert werden. Man kann auf dem Foto unten vielleicht schon erkennen, dass dazu die Schwungmassen inkl. Capstan ausgebaut werden müssen. Da war die Demontage des Assistmotors (links vom Wickelmotor zu sehen) deutlich einfacher.

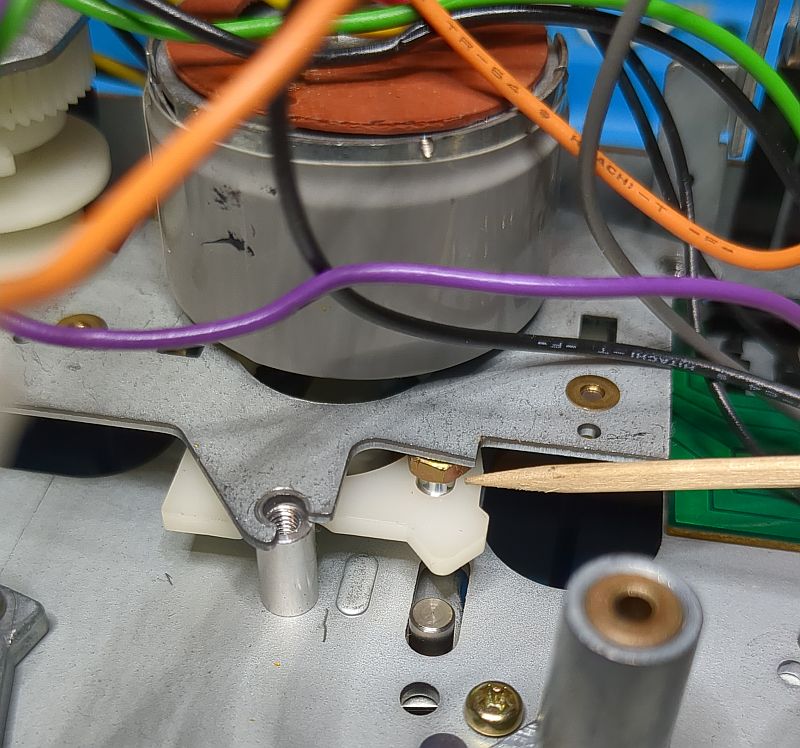

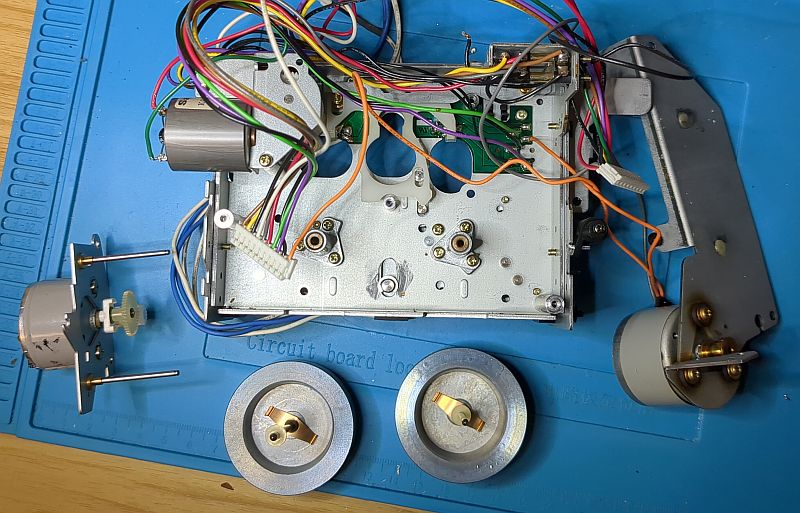

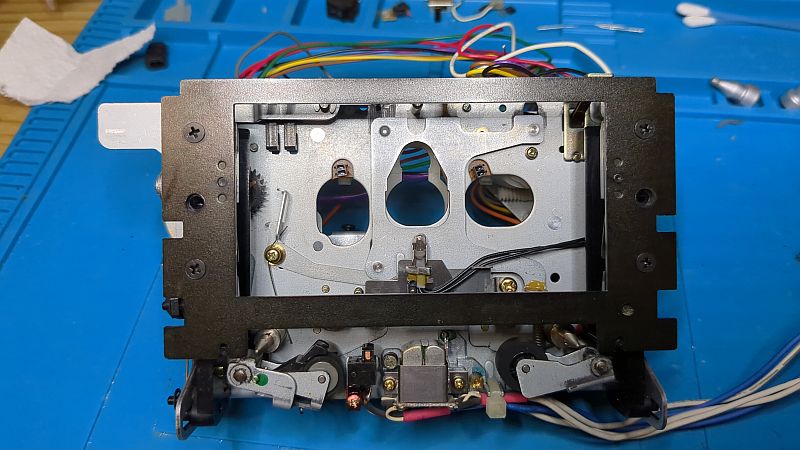

Hier sind die Schwungmassen schon „entnommen“ (rechts unten sieht man das Capstanlager). Kurioses Detail: Der Zahnstocher deutet auf eine Mutter die hier als Distanzscheibe dient: Von hinten sieht das demontierte Laufwerk dann so aus. Ganz links liegt der Wickelmotor mit Montageplatte und Wickelachsen, unten die Flywheels (Schwungmassen mit Capstanwellen) und rechts die Gegenlagerplatte (für die Flywheels) mit montiertem Capstanmotor. Von vorne sieht das „leergeräumte“ Laufswerk so aus: Vor der Zerlegung des Wickelmotors wird auch hier erstmal „Maß genommen“:Wie zu erwarten war, zeigten sich am Kommutator deutlich oxidierte Laufspuren:

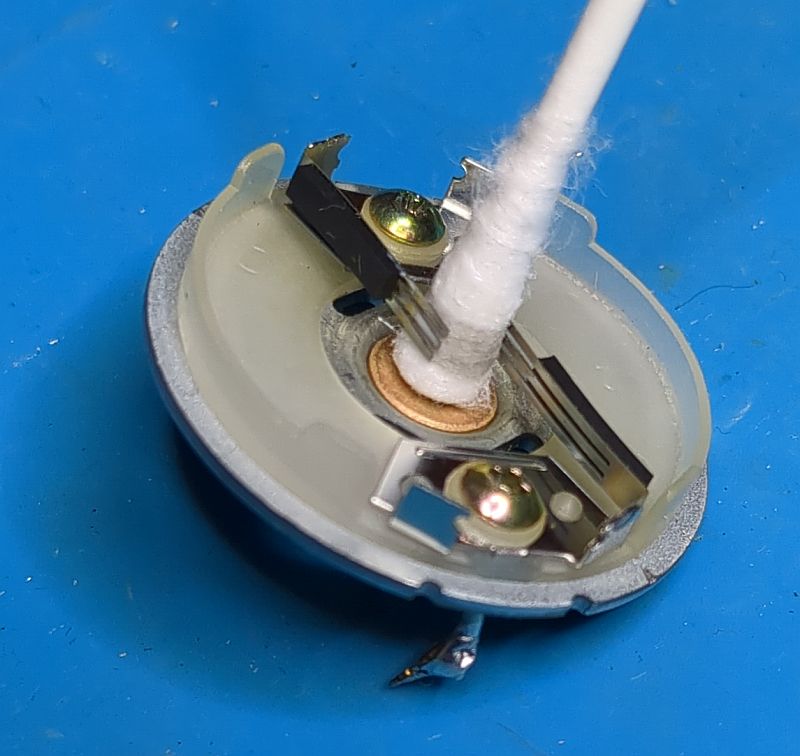

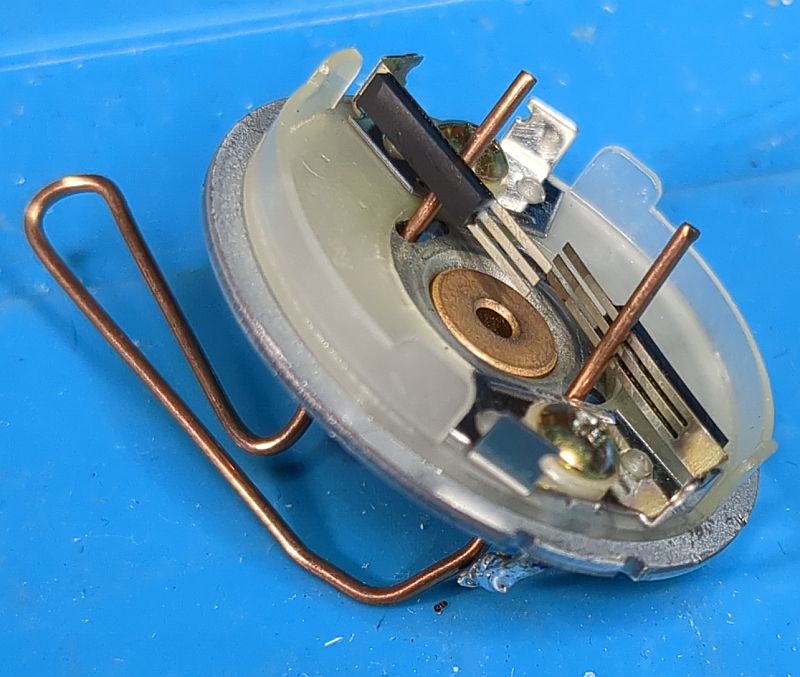

Auch die Schleifer selbst waren deutlich schwarz gezeichnet: Zum Reinigen habe ich Polierpaste und Wattestäbchen bemüht:Danach sehen die Kontaktflächen wieder „glänzend“ aus. Die Büroklammer nutze ich, um beim Wiederzusammenbau des Motors den Kommutator ins Lager zu setzen, ohne die Schleifer zu verbiegen.

Auch für den Kommutator habe ich „nur“ Wattestäbchen und Polierpaste benutzt. Sieht gut aus!Vor dem Zusammenbau habe ich das gereinigte „Ensemble“ nochmal fotografiert:

Hier ist der Motor wieder montiert; es fehlen noch die Flywheels und deren Halteplatte nebst Capstan-Motor:Die Schwungmassen sehen noch sehr gut aus und leiden nicht an der „Zinkpest“, die sich durch deutliche Pickelbildung äußert.

Hier sind zwar sehr kleine Pickelchen erkennbar, aber diese dürfen getrost tolleriert werden. Eine Politur war nicht nötig.

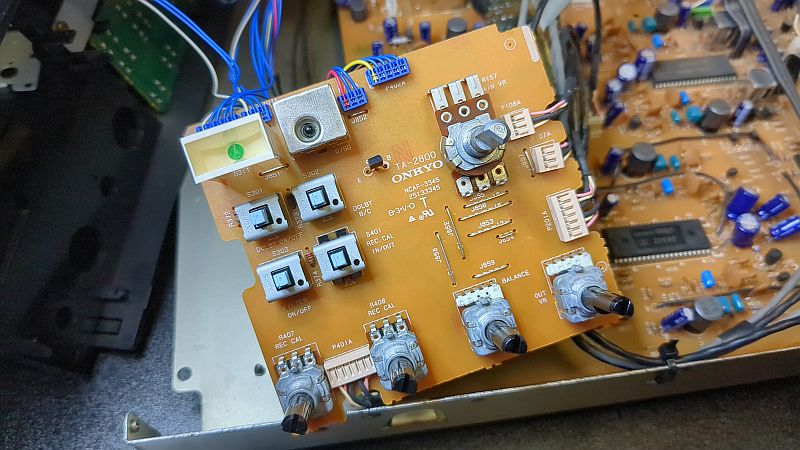

Dazu war die Demontage des Frontpanels erforderlich, um an die Potentiometer-Platine zu gelangen: Hier haben wir das gute Stück. Unten befinden sich von links nach rechts: Rec.-Level links, Rec.-Level rechts, Balance, Output. Oben rechts befindet sich das Input-Level-Poti.

Interessant: Links neben diesem Input-Poti liest man die Typenbezeichnung „TA-2800“ (die internationale Bezeichnung des „TA-2570“)!

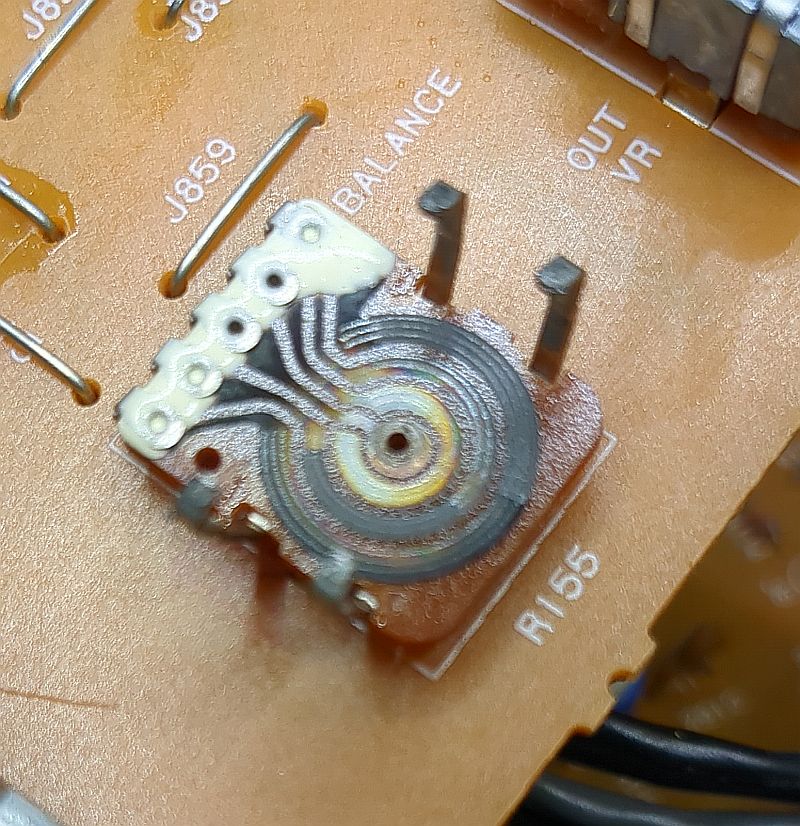

Bei der Revision meines eigenen TA-2570 hatte ich die Potis noch aus der Platine ausgelötet. Das ist aber unnötige Mühe, denn die Potis lassen sich auch auf der Platine öffnen.

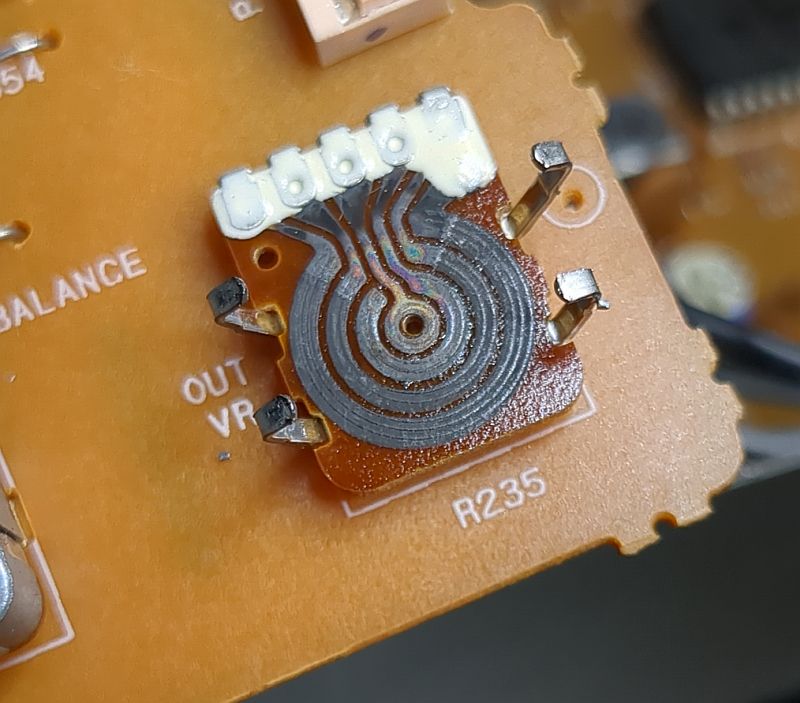

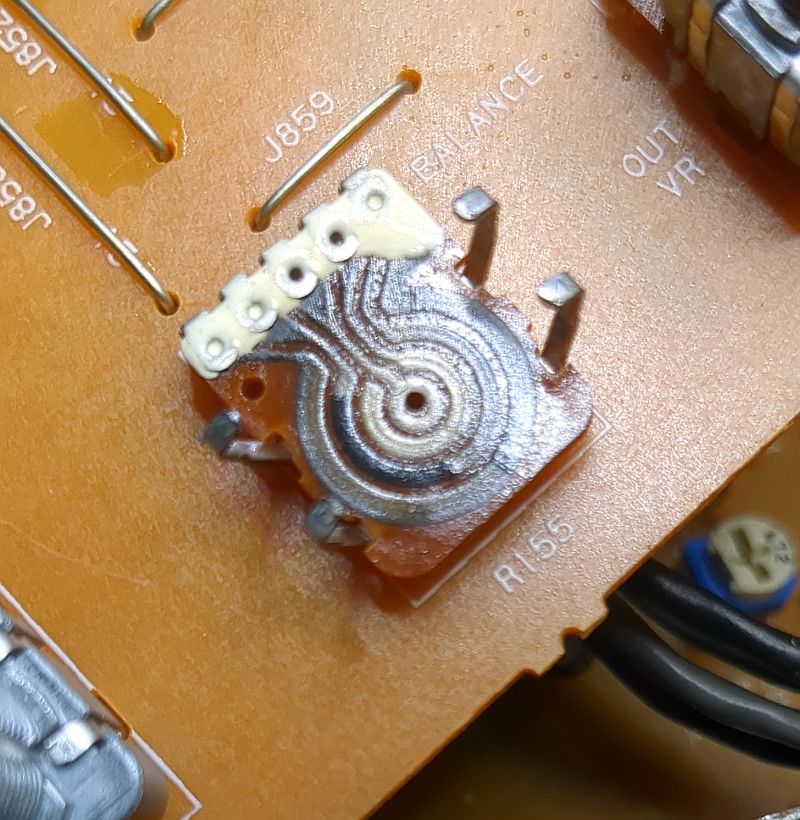

Hier sehen wir das Output-Level-Poti. An der Basis der Schleifbahnen zeigt sich eine seltsame „regenbogenfarbige“ Verfärbung:

Da das Frontpanel schon mal abgebaut war, wurde es bei dieser Gelegenheit einer Reinigung unterzogen:

Das Tapedeck spielte anschließend in (fast) „alter Frische“ auf. Allerdings war ich mit den Andruckrollen noch nicht ganz zufrieden, denn ein Forumskollege ermutigte mich, die Andruckrollen so lange zu bearbeiten, bis sämtliche Laufspuren (Bandabrieb) nicht mehr sichtbar waren.Hier also noch mal die „Ausgangslage“ (wie immer: gerne mal für ein größeres Foto auf das Foto klicken):

Auch die linke Andruckrolle sah entsprechend „mitgenommen“ aus:

Bis dieser „Zwischenstand“ der rechten Andruckrolle erreicht war, waren schon eine gute halbe Stunde ins Land gegangen.

Für die linke Andruckrolle eine weitere halbe Stunde und etliche Wattestäbchen.

Nach einer weiteren halbe Stunde sah die rechte Andruckrolle dann tatsächlich aus wie „neu“!

Auch die linke Andruckrolle kann sich nach gut einer weiteren halben Stunde „schrubben und rubbeln“ wieder sehen lassen:

Während der Arbeiten an dem Deck hatte ich mich zwischendurch immer mal wieder gewundert, dass ich an den Fingern ab und an schwarze „Schmiere“ hatte. Ich konnte mir nicht erklären, wo diese Schmiere herkommen sollte, denn das Laufwerk war ja offenbar sauber. Aber woher kam dann diese „Riemenplempe“? - Aha, da war beim damaligen Riemenwechsel wohl einiges der Plärre an den hinteren Fuß des Decks geraten...

Das war vor ein paar Jahren noch ein Stück von einem Antriebsriemen und ist heute nur noch ein Fleck auf einem Zewa-Tuch:

Mit etwas IPA und beherztem Schrubben ging die Plärre einigermaßen ab:

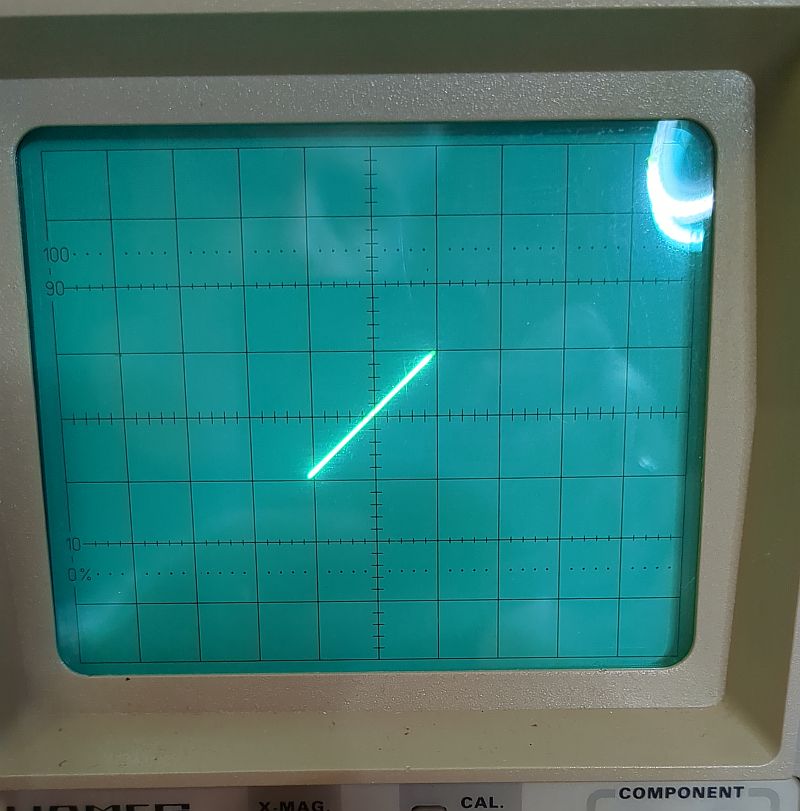

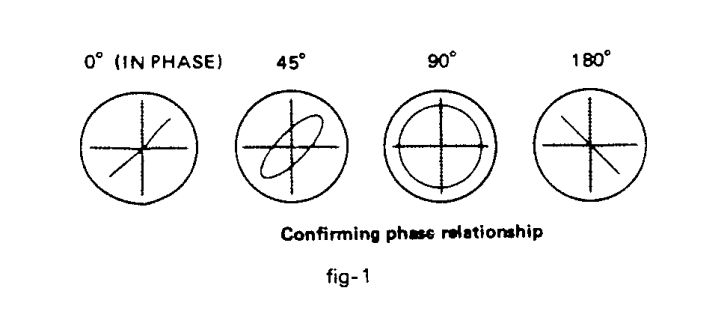

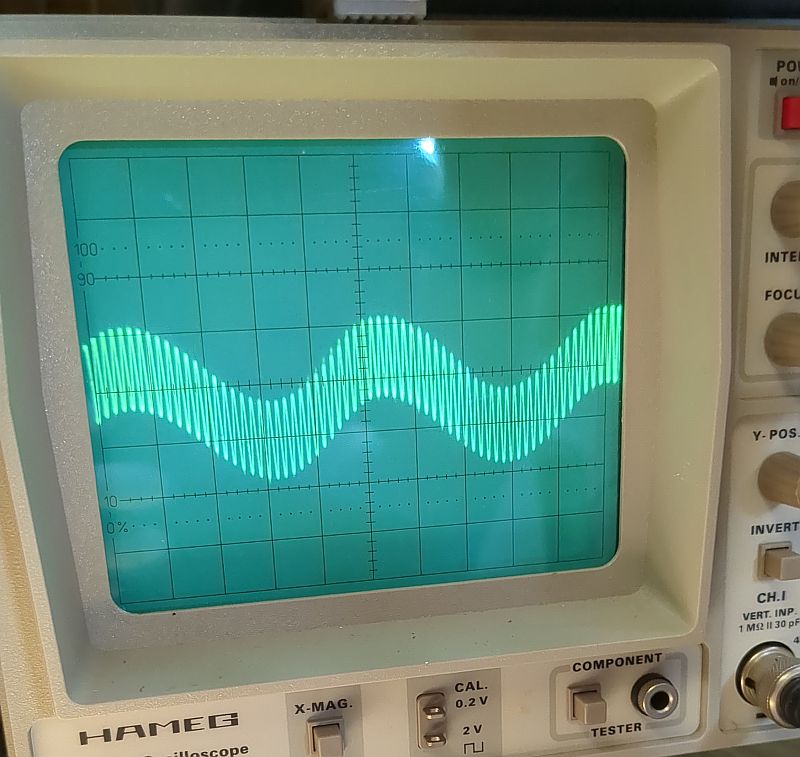

Der Azimuth der Tonköpfe stellte sich am Oszi (hier als Lissajour-Figur) als sehr gut dar: Das entspricht der Vorgabe von 0° (IN PHASE) im Service Manual:

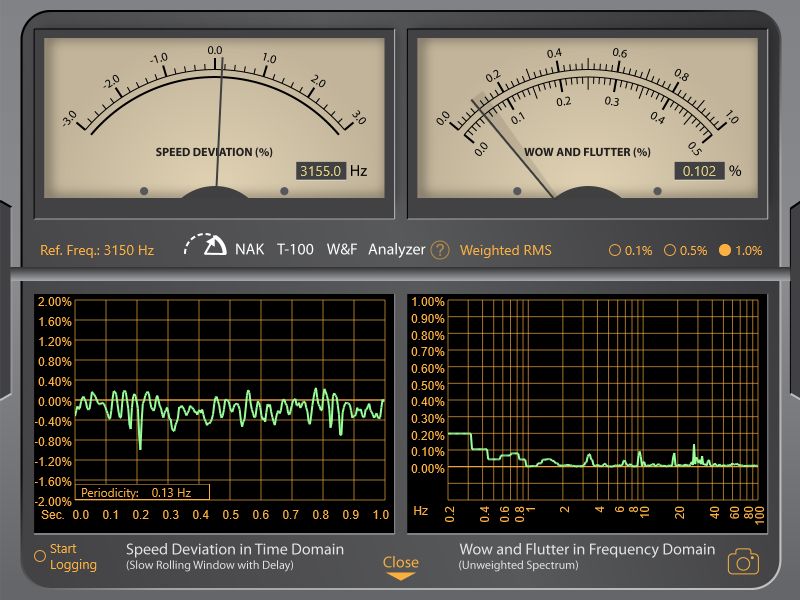

Die Bandgeschwindigkeit war mit 3.086 Hz (bei einem Testpegel von 3.150 Hz) um -2,03% zu langsam und musste eingestellt werden. Leider ist der Poti im Capstan-Motor sehr grob und eine feine Abstimmung ist nicht möglich, so dass man sich mit 3.155 Hz (0,15% zu schnell) zufrieden geben muss. Die Gleichlaufschwankungen um 0,10% entsprechen bei Weitem nicht den Onkyo-Spezifikationen (0,04%), sind aber angesichts eines nicht mehr originalen Antriebsriemens verschmerzbar (nach Hifi-Norm DIN 45500 sind sogar 0,2% zulässig und normgerecht).

Und ob das Deck frisch ab Werk jemals tatsächlich 0,04% gehabt hatte....?

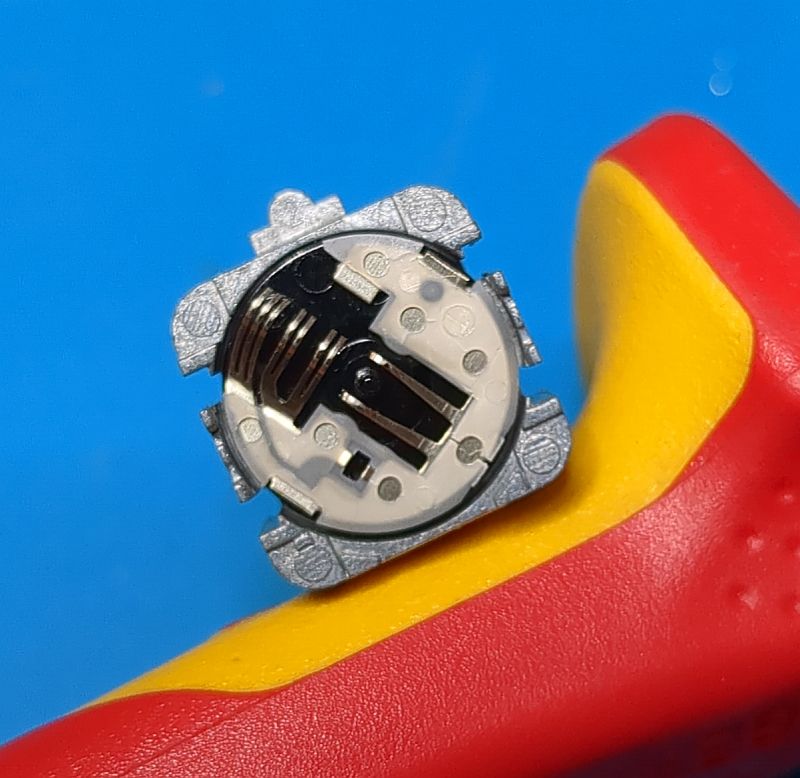

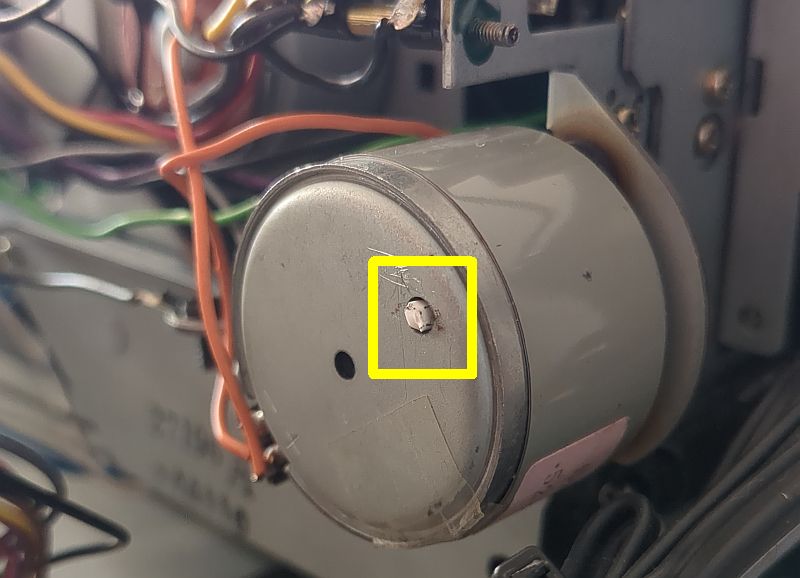

Beim Einstellen des Potis innerhalb des Capstan-Motors ist mir aber zwei Mal ein Keramik-Schraubendreher abgebrochen / abgerissen...

...und ich musste die Stumpen mit einem Haken herauspuhlen. So etwas ist mir bislang noch nie passiert und ich kann es mir auch nicht erklären. Erst beim dritten Anlauf hat das Poti auf das Drehen des Schraubendrehers reagiert (zuvor habe ich vermtlich nur im Schutzgummi „herumgewürgt“). Bei meinen Decks (mit identischen Motoren) hatte ich solche Probleme jedenfalls nie!

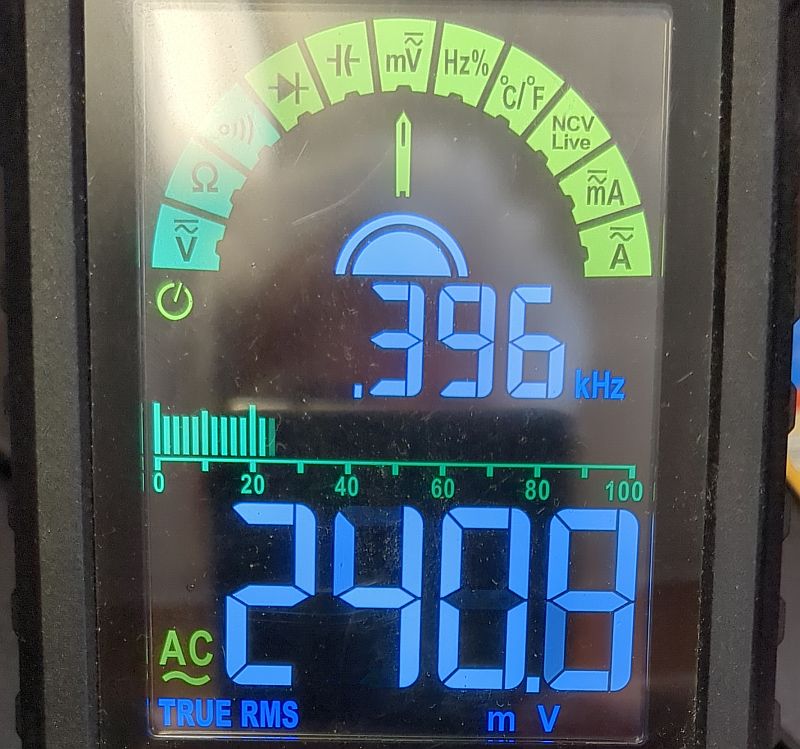

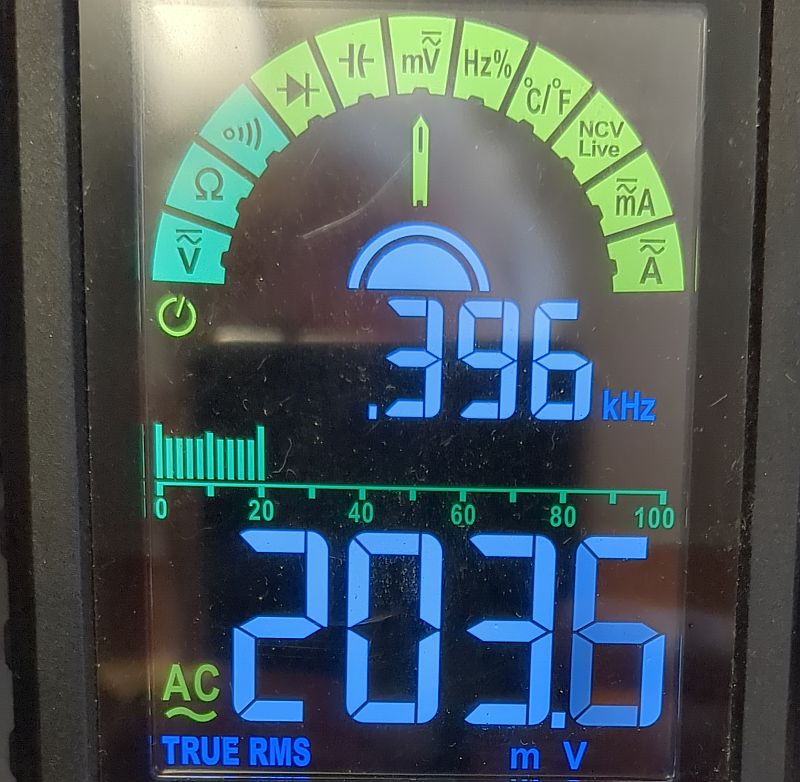

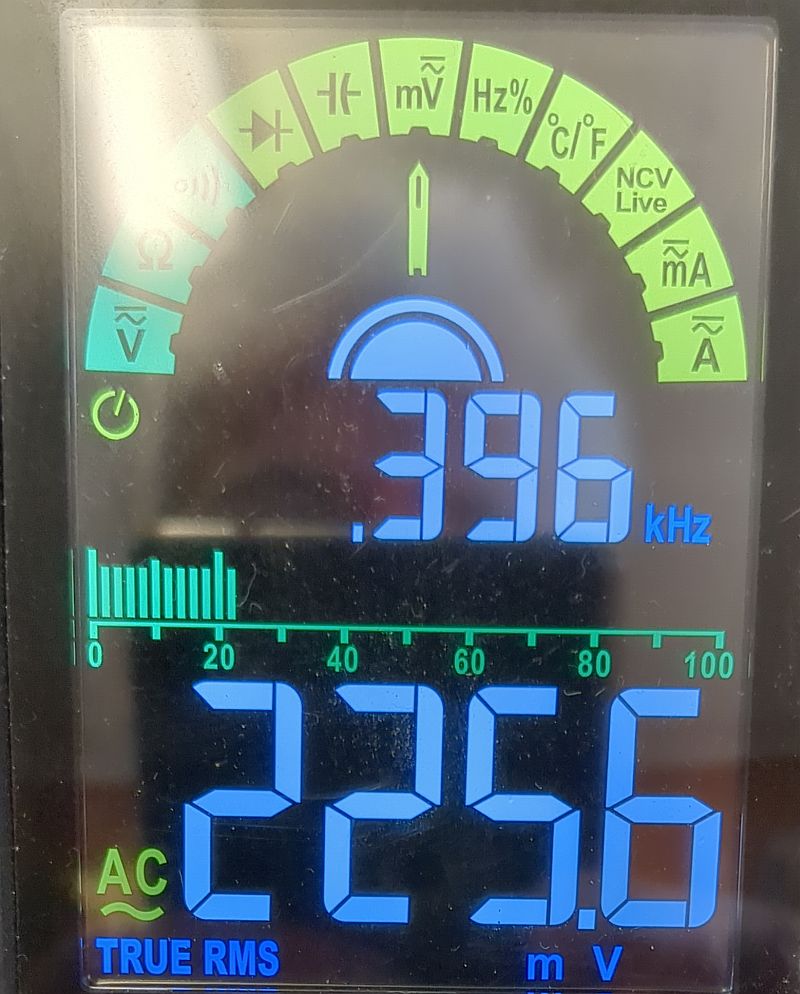

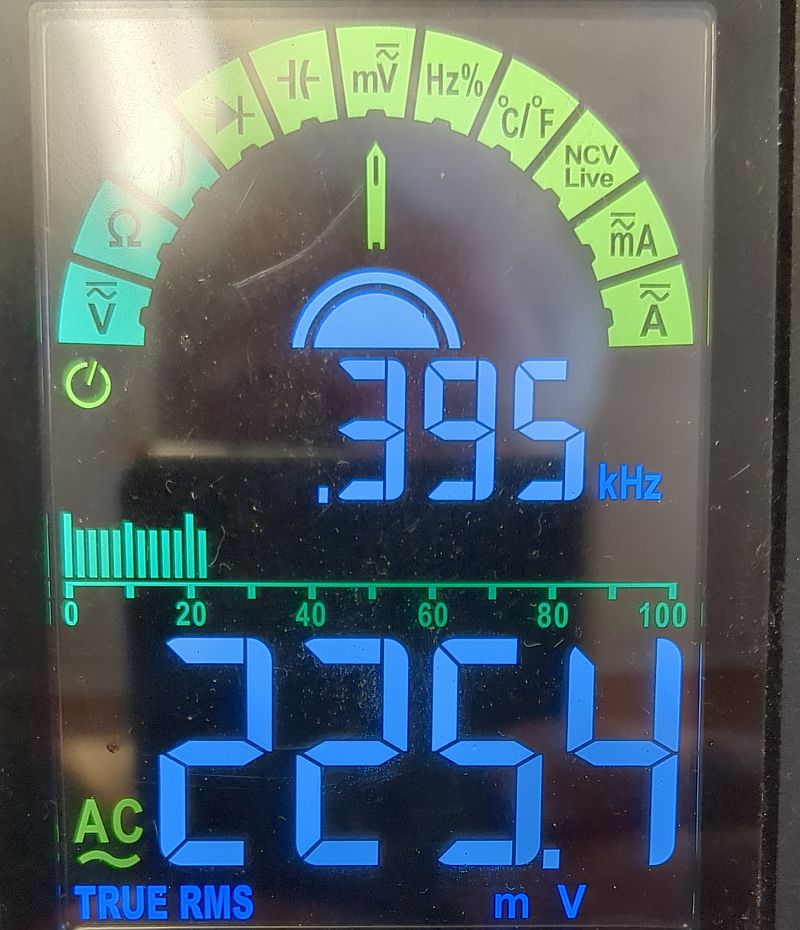

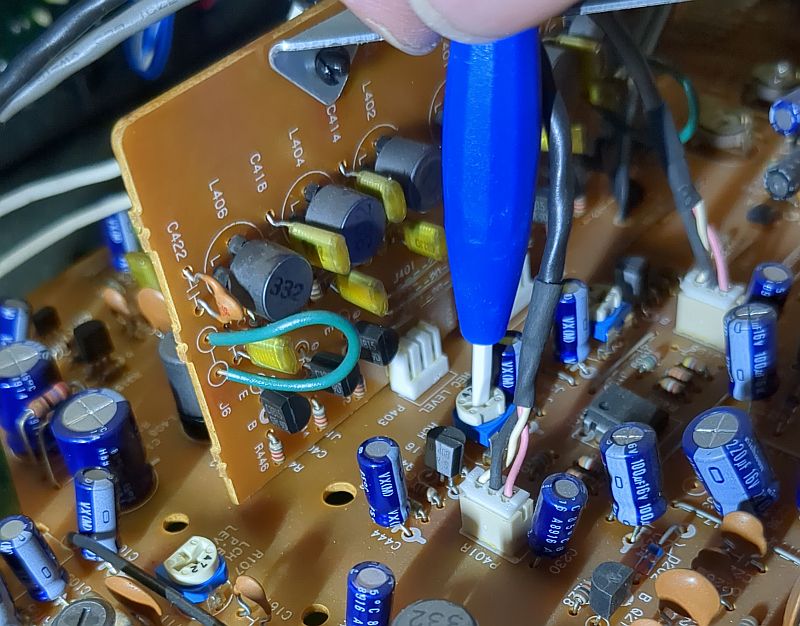

Der Playback-Level war links mit 240,8 mV und rechts mit 203,6 mV ziemlich „verkorkst“ und musste somit ebenfalls angepasst werden (auf etwa 225 mV bei der von mir verwendeten 400 Hz Dolby-Pegelcassette *1):Anschließend musst auch der (bis dato reichlich unsymetrische) Rec.-Level eingestellt werden (bislang musste ziemlich viel an den Rec.-Level-Reglern an der Gerätefront nachgeregelt werden - damit ist jetzt Schluß und die Regler an der Front können auf "0" stehen!):

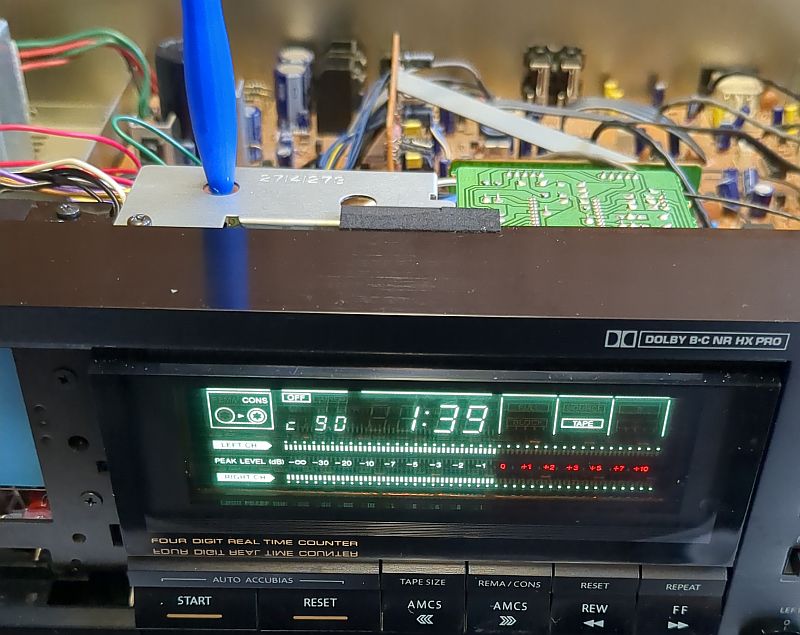

Auch die Aussteuerungsanzeige (Peak-Level-Meter) musste korrigiert werden, denn sie zeigte mit +1 dB zu viel an; im Foto ist auf 0 dB korrigiert:

Da war doch so einiges nicht wirklich gut abgeglichen! Da hat der Mitarbeiter bei Onkyo in Japan nach „Pi x Daumen“ eingestellt und sich gedacht: „Der Europäer wird's schon nicht hören.“

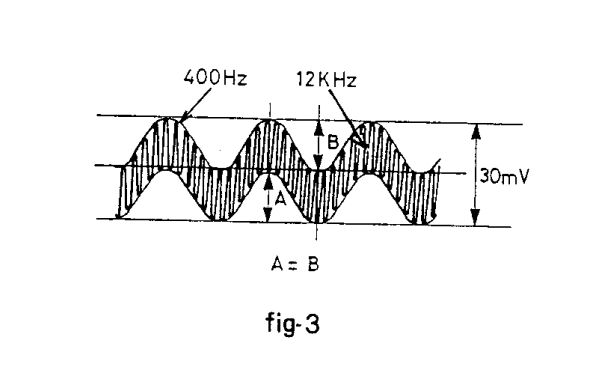

Allerdings entsprach das Accu Oscillator Signal mit 30 mV den Vorgaben im Service Manual:

Das sieht genauso aus, wie es im Service Manual vorgegeben ist:In Ermangelung eines Metal-Tapes konnte ich „Bias Trap“, „HX-PRO“ und „Bias Current“ nicht prüfen. Hier habe ich also auch nichts eingestellt/verändert.

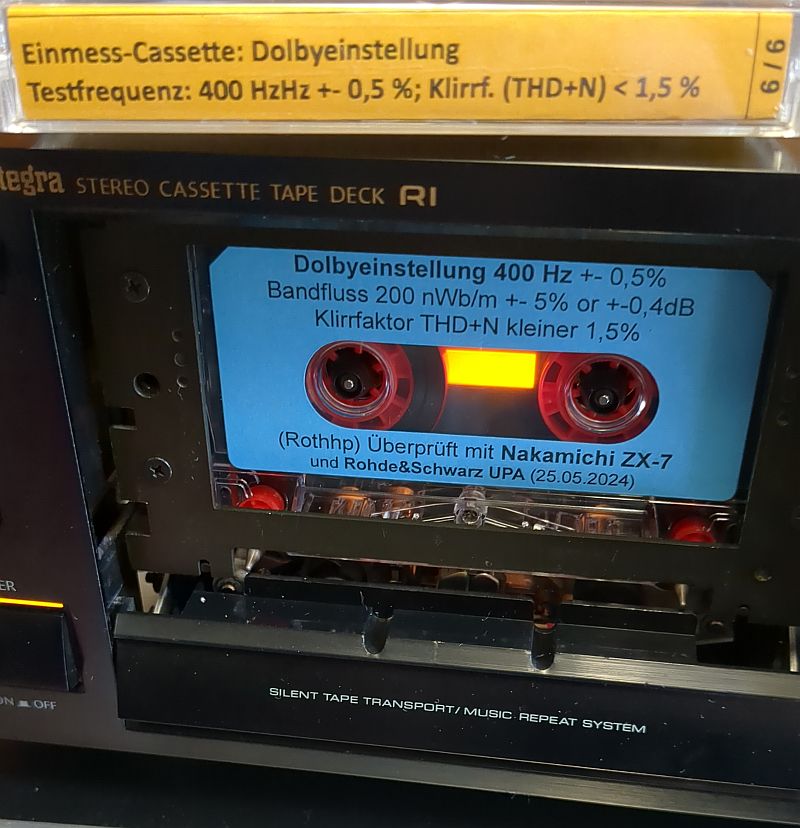

Abschliedßend ein Foto eines der verwendeten Test-Bänder (hier das Dolby-Pegelband für den Abgleich des Play-Levels):

*1 = Das Service Manual schreibt zum Abgleich des Play-Levels die Pegelcassette MTT-150 (von TEAC) mit einem Bandfluss von 200nWb/m (ANSI) vor. Diese Testcassette gibt es heute natürlich nicht mehr, so dass ich auf eine Pegelcassette von Hanspeter Roth zurückgreife, die hat allerdings einen Bandfluss von 200nWb/m (nach DIN) und somit „nur“ 218nWb/m (ANSI)! Die im Service Manual vorgegebenen 245 mV müssen also durch 1,09 (218/200) geteilt werden = 224,77 mV -> 225 mV. Hanspeter stellt inzwischen (seit Juni 2025) die Dolby-Cassette korrekt nur noch mit 218nWb/m (DIN) statt 200nWb/m (DIN) her. Mit den HPR-Bändern nach Juni 2025 sind also dann tatsächlich 245 mV einzustellen!